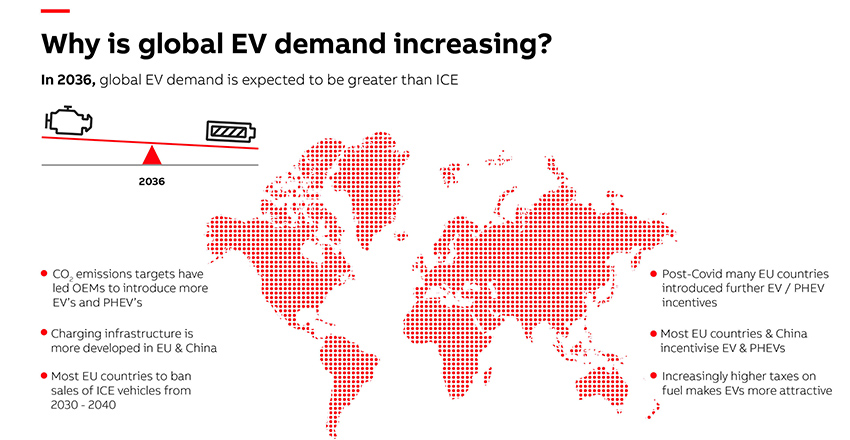

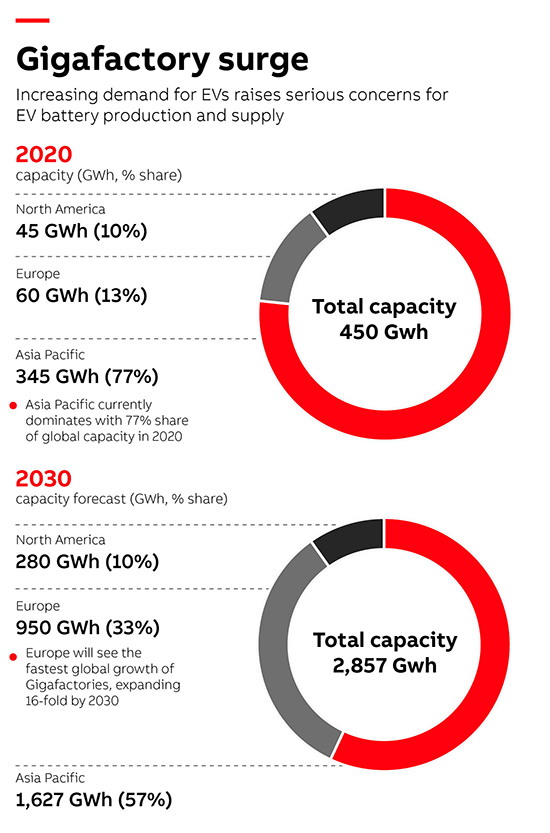

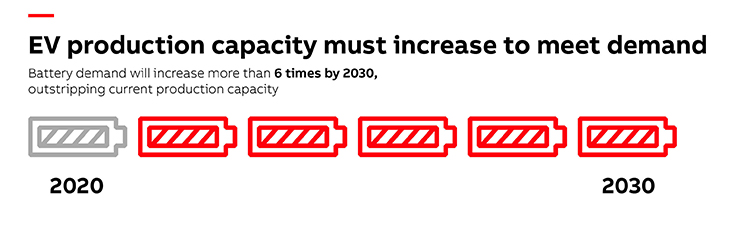

ABB ha patrocinado el informe: ‘Análisis de la cadena de suministro de baterías de vehículos eléctricos‘. Su conclusión es clara: los planes para 80 nuevas gigafactorías de baterías para VE, a nivel global, son insuficientes. Además, señala que el papel de la automatización en el cumplimiento de la demanda es clave. El trabajo apunta que los vehículos eléctricos superarán a los de combustión interna en 2036 y la oferta de baterías no será suficiente.

Si tenemos en cuenta esa fecha, 2036, y las previsiones de crecimientos de los vehículos eléctricos, los planes de producción de baterías se quedan cortos. Las preocupaciones sobre el suministro de baterías para satisfacer la escalada de la demanda representan un grave problema. Especialmente si se desea el crecimiento de la electricidad como combustible de propulsión limpio.

Todo ello, a pesar de que hay previstas ya la instalación de 80 nuevas gigafactorías, distribuidas por todo el mundo, para la producción de baterías.

El informe indica que, aunque Asia lidera la producción de baterías de vehículos eléctricos, Europa tendrá un papel clave en los próximos años. Y, además, no hay que perder de vista a los fabricantes estadounidenses, que también están planeando aumentos en la capacidad de producción. Hablábamos de las previsiones, en relación con el suministro de litio, hace unos meses.

Tanja Vainio, directora general de ABB Robotics Auto Tier Business Line, ha explicado:

«La automatización es clave para aumentar la seguridad, la calidad y la trazabilidad del montaje y ofrecer tecnologías de baterías de manera rentable. Y todo ello es fundamental para la expansión de los vehículos eléctricos.

La velocidad de producción y la flexibilidad son esenciales para una ampliación con éxito de la industria de baterías de VE”.

El emplazamiento óptimo de las nuevas gigafactorías

También el informe señala la importancia de que el montaje de la batería se encuentre cerca o dentro de las instalaciones de montaje de automóviles. La aproximación de las nuevas gigafactorías debería ser un punto muy a tener en cuenta.

Tanja Vainio ha dicho al respecto:

«La localización conjunta del conjunto de baterías no solo aumenta la sostenibilidad al reducir el transporte, sino que aumenta la flexibilidad. El enfoque celular de la producción se integra fácilmente junto con las líneas existentes. Si la curva de demanda se mueve, las celdas se pueden agregar o quitar rápidamente para mantener una escala de producción precisa”.

En esa línea, ABB recuerda que sus robots están diseñados para su reutilización rápida, según sea necesario. Eso aumenta la flexibilidad y añade un enfoque sostenible maximizando la vida de cada robot que construyen.

Y, además, ha afirmado:

«Creemos que la construcción de una sólida cadena de suministro de baterías creará una clara ventaja competitiva para los fabricantes (OEMs). Además, establecerá la tendencia hacia la máxima flexibilidad de producción, ya sea que la producción de baterías sea interna o subcontratada. Eso reducirá aún más los costes y aumentará la productividad».

Reducción de costes

El alto precio de los vehículos eléctricos seguirá siendo una barrera para una mayor penetración en el mercado. Igualmente, la reducción de costes se ha convertido en un objetivo prioritario para la industria. Y recordemos que la batería representa un tercio de los costes de un vehículo eléctrico.

ABB indica que el montaje de celdas de batería directamente en los módulos es fundamental para una mayor productividad y menor coste. Y, en esa línea, el montaje automatizado es clave.

También te puede interesar:

- Amazon y ABB colaboran para una nueva solución de gestión de flotas de VE

- La ciudad ártica de Noruega, Bodø, sólo tendrá autobuses eléctricos gracias al acuerdo de…

- ABB invierte 30 millones en una nueva fábrica de cargadores de vehículos eléctricos en…

- Acuerdo estratégico de Porsche y ABB para impulsar la movilidad eléctrica