Mercedes ha ampliado el informe sobre la sostenibilidad de su vehículo eléctrico EQC. Y refuerza el resultado: el uso inteligente de materiales y de energías renovables reducen las emisiones de su eléctrico en un 70%. El test medioambiental del EQC, y el análisis de su ciclo de vida, indican que compensa con creces las emisiones de su producción.

Hablamos hace pocos meses de cómo Mercedes había sometido el EQC a un test medioambiental. La marca ahora ha ampliado el informe de sostenibilidad del EQC. Indica que su objetivo es reducir el uso de recursos y el impacto ambiental de los materiales utilizados.

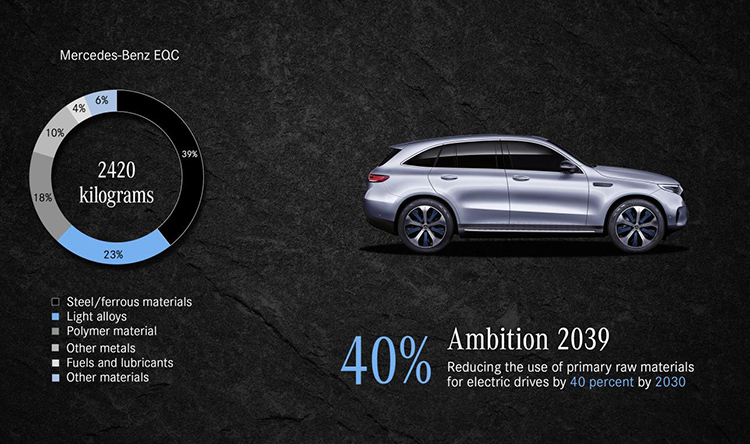

Adicionalmente la marca persigue reducir en un 40 % el uso de materias primas de los componentes específicos de sus eléctricos y PHEV para 2030. Y, además, explorar las diferentes maneras en las que se puede dar una segunda vida a sus baterías.

Teniendo en cuenta el ciclo de vida completo de un vehículo se consigue una imagen realista de su huella de CO2. Los cálculos que se realizan se basan en un ciclo de 200.000 kilómetros en el Mercedes EQC. Durante su utilización, dependiendo de su fuente de energía, los vehículos eléctricos pueden compensar las superiores emisiones de CO2 que generan durante su producción. Si se recarga solo con energía procedente de fuentes renovables:

Las emisiones de CO2 de un eléctrico durante todo su ciclo de vida se reducen hasta en un 70 % en comparación con las de los vehículos con motores de combustión.

Uso inteligente de materiales

Para Mercedes es importante reducir el uso de los recursos y del impacto ambiental de los materiales utilizados en el desarrollo de los vehículos. Para sus modelos eléctricos e híbridos enchufables, Mercedes-Benz quiere reducir el uso de materias primas en la tecnología de la cadena cinemática y la batería en un 40 % para 2030. Eso en comparación con los vehículos actuales.

Para lograrlo se aumenta constantemente en los vehículos el uso de materiales que ahorran recursos, como los plásticos reciclados y materias primas renovables. Y dan como ejemplo la tapicería “Response” del EQC, hecha completamente a partir de botellas de plástico PET recicladas.

Los materiales plásticos reciclados también se usan en aplicaciones más comunes. Así, el revestimiento del hueco de la rueda de repuesto o las cubiertas de la parte inferior del compartimento del motor. Igualmente, se utilizan materias primas renovables como cáñamo, kenaf, lana y papel. Las fibras de kenaf se emplean, por ejemplo, para el revestimiento del maletero. Mientras, el papel se utiliza con estructura de panal en el suelo del compartimento de carga.

En el nuevo EQC, un total de 100 componentes se pueden producir parcialmente a partir de materiales que ahorran recursos. Y, además, pequeñas piezas, como pernos de presión, tuercas de plástico y sujeciones de cables con un peso total de 55,7 kilogramos.

Reciclado de baterías

Los materiales utilizados en los automóviles Mercedes-Benz son reciclables en un 85% y reutilizables en un 95%, de acuerdo con la norma ISO 22 628. Sin embargo, reciclar no significa simplemente devolver materiales al circuito de materiales.

En consecuencia, Mercedes-Benz ha definido cuatro etapas para el reciclaje de baterías y ha desarrollado los procesos correspondientes:

- ReUse: reutilización de la batería. Aquí el reacondicionamiento se limita al trabajo de limpieza y sustitución de piezas que tienen una vida útil limitada como, por ejemplo, los fusibles.

- RePair: esta etapa incluye trabajos de reparación en la batería. De esta forma, se pueden reemplazar módulos individuales del sistema de la batería.

- ReManufacturing: este proceso incluye desmontar completamente la batería en sus componentes. Después de clasificar, verificar y sustituir los componentes cuando sea necesario, la batería puede ser reconstruida.

- ReMat: este proceso comprende el reciclaje y la recuperación de materiales de contenido valioso.

Con respecto al ReUse, Daimler se ha centrado en dispositivos de almacenamiento de energía estacionarios. Estiman que las aplicaciones estacionarias no son susceptibles a pérdidas de potencia menores. Eso significa que es posible una operación estacionaria económica durante al menos diez años más. La reutilización de los módulos de iones de litio de esta manera casi duplica su vida útil. El primer sistema de almacenamiento de baterías de segunda vida se lanzó en octubre de 2016 en la planta principal de REMONDIS en la ciudad de Lünen, en Westfalia.