Un estudio de la consultora Mckinsey sobre 10 modelos de coches eléctricos trata de averiguar cuáles son las tendencias de los fabricantes y su grado de uniformidad, ya que se trata de una tecnología que todavía está evolucionando.

Hoy en día la mayoría de los productos de consumo tienden a la uniformidad y a la normalización a medida que su mercado va madurando. Realmente hay pocas diferencias entre, por ejemplo, electrodomésticos, ordenadores o incluso teléfonos móviles de diferentes marcas. Eso se debe a que, a lo largo de los años, las empresas aprenden qué características son importantes para los consumidores y descubren la forma más económica y eficiente de fabricar sus productos.

Cuando se trata de la automoción, aunque las diferencias de superficie pueden ser sorprendentes, porque cada fabricante otorga personalidad propia a sus diseños, bajo el capó, todos requieren los mismos componentes: motor, transmisión, etc. Muchos de ellos compran a los mismos proveedores, por lo que algunos componentes no solo son similares en diferentes marcas, sino que son idénticos. Una mención aparte merecen los sistemas de calidad que vigilan los procesos de fabricación, que sí pueden ser muy diferentes entre las empresas y que establecen la fiabilidad del producto.

Esta situación, ¿se está repitiendo con los coches eléctricos? Esta nueva tecnología permite que los fabricantes todavía estén experimentando con diferentes motores, diferentes químicas de baterías e incluso conceptos tan básicos como la ubicación de los componentes. En definitiva, los fabricantes de coches eléctricos tienen formas muy diferentes de hacer las cosas.

La consultora McKinsey, en colaboración con A2Mac1, una empresa especialista en evaluación comparativa de automóviles, han realizado un estudio que ha incluido el desmontaje físico de diez modelos de coches eléctricos, con el fin de comprender con detalle las tendencias tecnológicas de este tipo de vehículos.

Los modelos utilizados para el estudio han sido: un Tesla Model S60 de 2013, un BMW i3 de 2014, un VW e-Golf de 2015, un VW e-up! de 2013, un BYD e6 de 2015, un Chevrolet Bolt, un Opel Ampera-e, un Chevrolet Spark de 2014 y dos modelos del Nissan Leaf, el de 2011 y el de 2017.

Estos modelos abarcan el 40% de los vehículos eléctricos de baterías del mercado. Además del desmontaje se ha consultado a varios expertos y se ha analizado la información públicas obre cada modelo.

Diseño y materiales

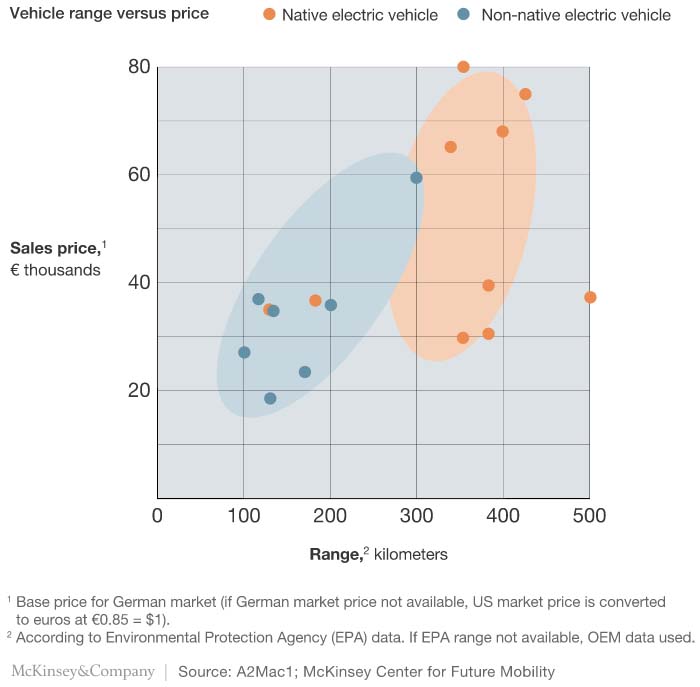

El diseño de vehículos eléctricos nativos, no derivados de los de combustión, tiene muchas ventajas. Optimizan el embalaje de la batería puesto que no están obligados por un espacio preexistente. Se diseñan como un rectángulo simple lo que además de abaratar su coste permite ofrecer mayor capacidad y aumentar la autonomía del vehículo. Además su situación, en la parte baja del vehículo puede ofrecer hasta un 10% más de espacio interior.

Mckinsey concluye que el uso de materiales ligeros para aliviar el peso de los vehículos no es tan importante porque hay formas más rentables de mejorar el alcance: «los saltos generacionales en la tecnología del tren motriz producen importantes reducciones de peso, que luego reinvierten directamente en materiales estructurales de bajo coste (…) Los paneles de aluminio del cuerpo también son más caros de reparar: varios propietarios de Tesla han informado que recibieron facturas de reparación sorprendentemente altas después de una colisión”.

Batería, tren de potencia y componentes

Los resultados revelan enormes diferencias entre los componentes del tren motriz de cada uno de los modelos. De todos los componentes que forman un vehículo eléctrico, las baterías son sin duda el menos maduro y con mayor margen de mejora. Los ingenieros de McKinsey encontraron una enorme variedad de diseños en las celdas de batería, con tres geometrías diferentes, cilíndricas, prismáticas y bolsas y múltiples químicas. Cada diseño tiene sus pros y sus contras por lo que la consultora no estableció la superioridad de ninguna de ellas respecto al rendimiento general. Los fabricantes han logrado un aumento de la densidad energética similar, de aproximadamente un 30% entre 2011 y 2018 independientemente del diseño utilizado.

Las celdas cilíndricas de la batería de Tesla tienen la mayor densidad energética que el resto de los diseños: aproximadamente 245 Wh/kg, por 195 Wh/kg de las celdas en bolsa y 160 Wh/kg de las prismáticas. Sin embargo, una vez ensambladas, estos valores descienden a 132 Wh/kg en las cilíndricas, 138 Wh/kg en las bolsas y 104 Wh/kg en las prismáticas.

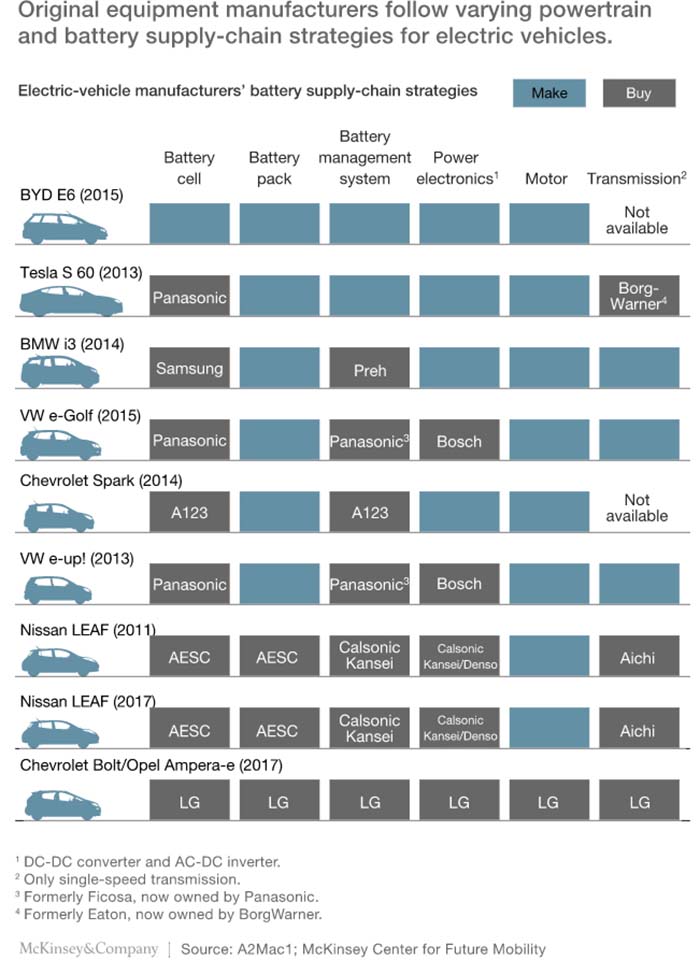

El informe de McKinsey encontró grandes diferencias no solo en los tipos de componentes utilizados, sino también en la forma en que se desarrollan y se fabrican. Los ingenieros pudieron reconstruir una imagen de las diferentes cadenas de suministro del tren motriz de cada fabricante. Estos van desde la integración total de componentes, es decir, fabricantes que solo ensamblan piezas de terceros, hasta el caso contrario. En el primero destacan BYD, que fabrica todos sus componentes, y Tesla que únicamente utiliza como suministrador externo a Panasonic para las celdas de las baterías, que sí se encarga de ensamblar y componentes de transmisión de BorgWarner. En el otro extremo del espectro está el Chevrolet Bolt que compra no solo el tren de potencia y la batería sino la propia interfaz de usuario a LG.

Refrigeración

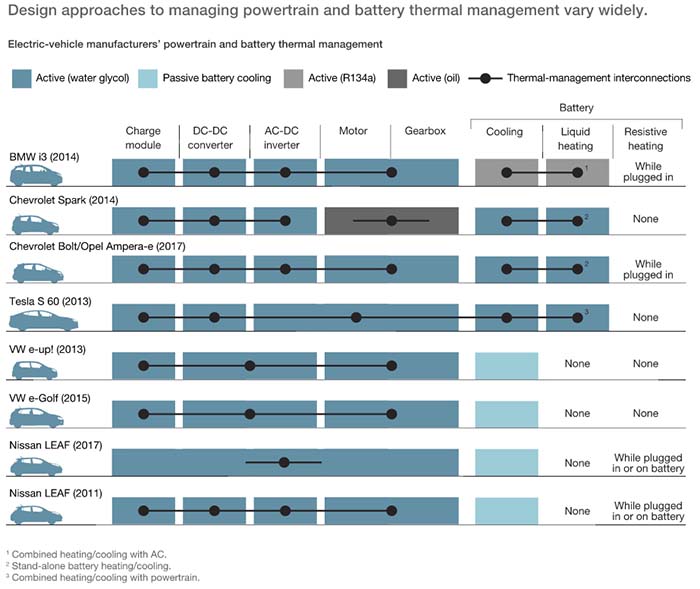

Cuando se trata de gestión térmica, hay una amplia gama de soluciones de refrigeración y calefacción del tren motriz. El Nissan Leaf y el VW e-Golf funcionan con refrigeración pasiva, es decir con aire, para las baterías, pero usan refrigeración líquida para el motor y otros componentes del tren motriz. Los vehículos de Tesla usan un sistema de enfriamiento y calefacción líquido interconectado para todo el tren motriz. Otros vehículos eléctricos usan combinaciones diferentes de métodos de enfriamiento y calentamiento.

Algunas conclusiones del informe

Los fabricantes de automóviles todavía están aprendiendo la mejor manera de diseñar vehículos eléctricos, y aun ronda la incertidumbre de cómo van a ganar dinero con ellos. Según Mckinsey, “Los fabricantes tendrán que estudiar su modelo comercial para crear nuevas fuentes de ingresos y ganancias utilizando los vehículos eléctricos” (…) En la actualidad, dependen de que los clientes configuren el vehículo base con características adicionales de equipamientos: motor, confort y seguridad, así como reparaciones y servicios postventa, para aumentar la rentabilidad”

Mackinsey aporta dos razones por las que esta puede no ser una estrategia viable para los vehículos eléctricos. En primer lugar, hay poco espacio para diferenciar los modelos por el rendimiento. Los coches eléctricos actuales ya ofrecen una gran aceleración, suficiente para la mayoría de los conductores e incluso las nuevas generaciones ya ofrecen una autonomía adecuada.

En segundo lugar, las configuraciones básicas ya incluyen muchos equipamientos que antes se consideraban opcionales. Todos los vehículos eléctricos tienen un alto precio de entrada, debido al coste de las baterías, por lo que se les compara con vehículos térmicos muy equipados, razón por la que los fabricantes tienden a montarlos, en muchos casos, de serie.

Carlos Sánchez Criado

Publicista por la Universidad Complutense. Director comercial de publicaciones técnicas del sector de la energía durante doce años. Director de Energy News Events, S.L. desde 2012 difundiendo información en Energynews.es, movilidadelectrica.com e hidrogeno-verde.es. Y por supuesto, organizando eventos como VEM, la Feria del Vehículo Eléctrico de Madrid.