Los fabricantes de baterías han estado trabajando para reducir su dependencia del cobalto ya que es, por su escasez y dificultad de extracción, la materia prima más cara. Las tecnologías NCM y NCA, que utilizan diferentes composiciones de minerales para el cátodo, son actualmente las más evolucionadas.

Para explicar que las baterías de Tesla están reduciendo drásticamente su dependencia del cobalto, su CEO Elon Musk, ha dicho que: “El contenido de cobalto de nuestra química de cátodo de níquel-cobalto-aluminio ya es más bajo que la de los cátodos de próxima generación que otros fabricantes producirán con una relación níquel-manganeso-cobalto de 8:1:1 (NCM 811)“. Musk sugiere que la tecnología NCA se ha posicionado para convertirse en un competidor de bajo consumo de cobalto ante una química 811 que todavía debe probarse comercialmente. Para todos los fabricantes NCA siempre ha sido una buena opción de bajo uso de cobalto. Sin embargo, la estrecha relación de Tesla con Panasonic ha significado que la compañía domine hoy este este mercado.

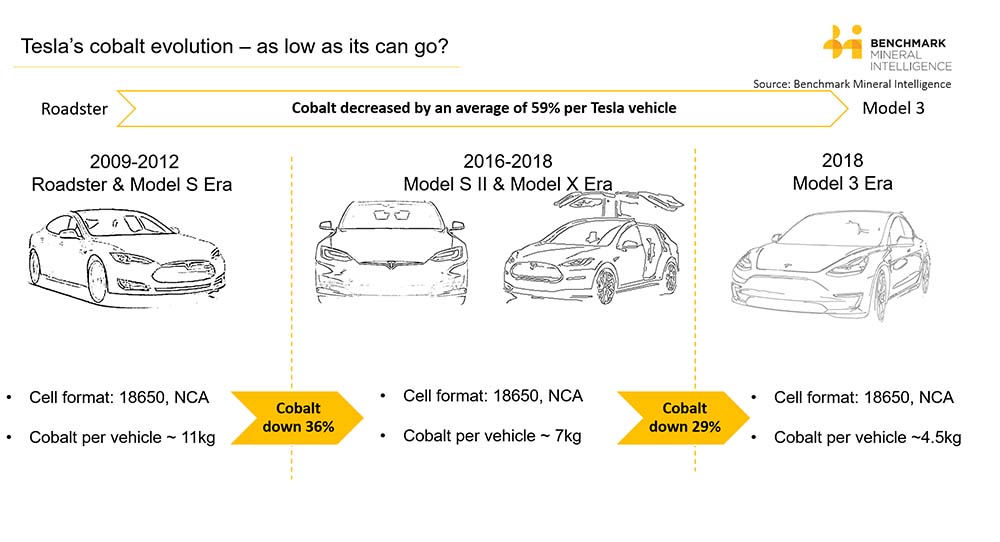

Esta reducción del cobalto ha tardado en lograrse seis años, el periodo de tiempo que ha transcurrido desde el Roadster hasta el Model 3, en el que se han reducido las necesidades de cobalto en un promedio de un 59% en cada vehículo.

Tesla nunca ha informado sobre las proporciones relativas de los componentes químicos utilizados en el cátodo de las nuevas celdas cilíndricas 2170 de la batería del Model 3. Las celdas cilíndricas que forman la del Model 3 son similares, pero mucho más grandes (21 mm de diámetro y 70 mm de largo), a las baterías recargables que usamos en nuestras casas.

El compuesto está formado por níquel, cobalto y óxido de aluminio (NCA), que optimiza los ciclos de carga y descarga, más numerosos en la batería de un coche eléctrico que en una batería estacionaria. La marca ha sido durante mucho tiempo defensora de la tecnología (NCA) desarrollada por Panasonic en Japón, en contra del resto de la industria de vehículos eléctricos que prefiere NCM níquel-cobalto-manganeso.

Reducción de cobalto: NCM contra NCA

A las químicas de litio se les asignan nombres como NCM (níquel, cobalto y manganeso), NCA (níquel, cobalto y aluminio) o LiFePO (Litio, fósforo y hierro) para distinguirlos entre sí. En la mayoría de los casos el litio no se utiliza en estas designaciones. Por otro lado los números que siguen a los compuestos químicos significan las cantidades relativas de cada uno de los elementos en la composición (NCM 111 significaría partes iguales de níquel, cobalto y manganeso, el 33% de cada componente, por lo que a veces se denominan NCM 333).

Desde su inicio, los fabricantes baterías han estado trabajando para reducir su dependencia del cobalto ya que es, por su escasez y dificultad de extracción, la materia prima más cara.

La industria de los vehículos eléctricos está abriendo dos caminos para la composición química del cátodo de las celdas de las baterías de litio: NCA (níquel-cobalto-aluminio) y NCM (níquel-cobalto-manganeso). De las dos, la última es, con mucho, la opción dominante con los fabricantes de automóviles a excepción de Tesla y, más recientemente, de Toyota.

Benchmark Mineral Itelligence, la asesoría especializada en el análisis de los precios de la materia prima de las baterías de iones de litio, pronostica que las baterías NCM constituirán el 70% del mercado mundial de baterías de litio en 2026.

La química NCM ha desarrollado varias formulaciones en los últimos 25 años, reduciendo paulatinamente el uso de cobalto. El NCM 111 ha evolucionado hasta convertirse en NCM 523 y más recientemente NCM 622. La evolución final de la química NCM 811 está por desarrollar a la que todavía le faltan algunos años para la adopción comercial generalizada debido al ciclo de vida y la seguridad. Su ventaja es que ofrecerá menores costes de materia prima y una densidad energética mayor.

En la química NCA de Panasonic/Tesla no se identifican las proporciones de materia prima como ocurre en NCM. Sin embargo, entre bastidores, Panasonic/Tesla y sus proveedores de cátodos han estado trabajando incansablemente para reducir su dependencia de cobalto, no solo para reducir el coste de la batería, sino para asegurarse el suministro a medida que se aceleran los planes de producción del Model 3.

La evolución desde las celdas 18650 a las 2170 que se producen en la Gigafactoría de Nevada conlleva una gran reducción del uso de cobalto. En 2012 el primer Model S de Tesla incorporaba una media de 11 kg por vehículo. Hoy, en 2018, el Model 3 de Tesla consume 4,5 kg por vehículo.

El cobalto y la República del Congo

Se estima que la demanda de baterías de iones de litio se triplicará de aquí al año 2026

a medida que la demanda de vehículos eléctricos aumenta. Para poner esto en un contexto de muy corto plazo, Tesla espera aumentar su producción de vehículos en un 150% de aquí a junio de 2018. Este aumento de la fabricación de vehículos eléctricos es mucho mayor que los recursos de cobalto existentes para cubrir la demanda.

Canadá, China, Rusia, Australia y Zambia son importantes productores de cobalto, aunque hoy en día la República Democrática del Congo produce aproximadamente el 65% del suministro global de cobalto estimado en 100.000 toneladas al año. Se necesitará más cobalto y, por lo tanto, aumentará la dependencia de la República del Congo un país que sufre una importante inestabilidad política y una gran opacidad legal y donde es frecuente el trabajo infantil en sus minas.

Carlos Sánchez Criado

Publicista por la Universidad Complutense. Director comercial de publicaciones técnicas del sector de la energía durante doce años. Director de Energy News Events, S.L. desde 2012 difundiendo información en Energynews.es, movilidadelectrica.com e hidrogeno-verde.es. Y por supuesto, organizando eventos como VEM, la Feria del Vehículo Eléctrico de Madrid.