El BMW i3 deja una huella ambiental entre el 30% y el 50% inferior a los vehículos convencionales de su tamaño y potencia. El certificado ISO 14040/14044 recibido por el i3 estudia los procesos de aprovisionamiento, producción, uso y reciclaje del coche.

BMW ha incorporado una nueva batería de 94 Ah, frente a la actual de 60 Ah, fabricada también por Samsung

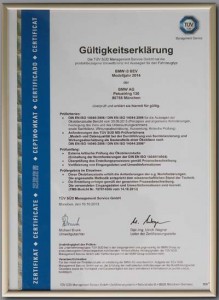

El BMW i3 recibió, a finales de 2013 , el certificado ISO 14040/14044 tras la inspección realizada por la empresa alemana de certificación TÜV SÜD, una condecoración que hereda la recientemente estrenada segunda generación, que ofrece una nueva batería de 33 kWh y hasta 300 kilómetros de autonomía.

Para el i3 esta certificación supone la confirmación del enfoque que, desde su origen, ha querido representar la marca BMWi en la movilidad sostenible. El motor eléctrico del i3, es la característica más importante para que cumpla los requisitos de las normas internacionales más exigentes. Su eficiencia es muy superior a la de los motores de gasolina o diésel. También

contribuye su sistema de regeneración que devuelve la energía de frenado a la batería. El i3 cumple las exigencias referidas a los impactos ambientales producidos durante el aprovisionamiento, producción, uso y reciclaje posterior. En comparación con los automóviles convencionales de su tamaño y rendimiento el BMW i3 tiene un potencial de efecto invernadero entre el 30 y el 50% inferior.

Un factor importante en el balance es que en que los procesos de producción en las plantas de BMW en Leipzig (Alemania) y en Moses Lake (EE.UU.) utilizan corriente eléctrica generada en plantas eólicas y centrales hidráulicas, lo que significa que se trata de energía obtenida sin producir CO2. Esta eficiencia la demuestra el premio recibido por la factoría de Leipzig como la mejor fábrica europea.

Este balance es un tercio más favorable que aquél del modelo BMW 118d, que es especialmente eficiente y respetuoso del medio ambiente y que en el año 2008 obtuvo el premio ‘World Green Car of The Year’

Todo en el coche cuenta

- El 25% de los plásticos del interior y los termoplásticos del exterior se han obtenido a partir de materiales reciclados o renovables: fibras naturales en los elementos del cuadro de instrumentos y en las puertas y acabados de cuero, curtido con productos naturales combinados con lana térmica y tejidos estructurados.

- La arquitectura Life Drive que constituye la célula de pasajeros, está construida de plástico reforzado con fibra de carbono, parte de él reciclado, procedentes de otras etapas de la producción, lo que reduce la necesidad de materias primas de la fábrica Moses Lake (EE.UU). Allí el 100% de la energía necesaria se produce a partir de energía hidráulica generada localmente, al igual que, en Leipzig, para la fabricación de los automóviles, procede de energías renovables a partir de turbinas eólicas.

- El chasis de aluminio en el que se sitúan el motor, la batería y las estructuras de choque se compone, en parte, de aluminio secundario obtenido a partir de aluminio fundido de desechos de producción, que necesita hasta el 95% menos de energía. El aluminio primario se produce utilizando energía generada a partir de recursos renovables.

- Durante la fase de uso del coche la procedencia de la energía también es tenida en cuenta. El uso de energías renovables tiene un potencial de reducción de la huella ambiental de un 30% sobre el total. Para la certificación se ha utilizado el mixenergético que tiene en cuenta toda la generación de electricidad de la Unión Europea.

Carlos Sánchez Criado

Publicista por la Universidad Complutense. Director comercial de publicaciones técnicas del sector de la energía durante doce años. Director de Energy News Events, S.L. desde 2012 difundiendo información en Energynews.es, movilidadelectrica.com e hidrogeno-verde.es. Y por supuesto, organizando eventos como VEM, la Feria del Vehículo Eléctrico de Madrid.

no dice cuando caballos de potencia tiene ni el tipo de motor…..