A partir de 2025, está previsto Volkswagen inicie la producción de gran escala de su propia celda de baterías. Será en la planta de Salzgitter; donde unos 250 expertos investigarán en las áreas de desarrollo, análisis y pruebas de las células en un total de cuatro laboratorios. La compañía invertirá cerca de 70 millones de euros en las instalaciones.

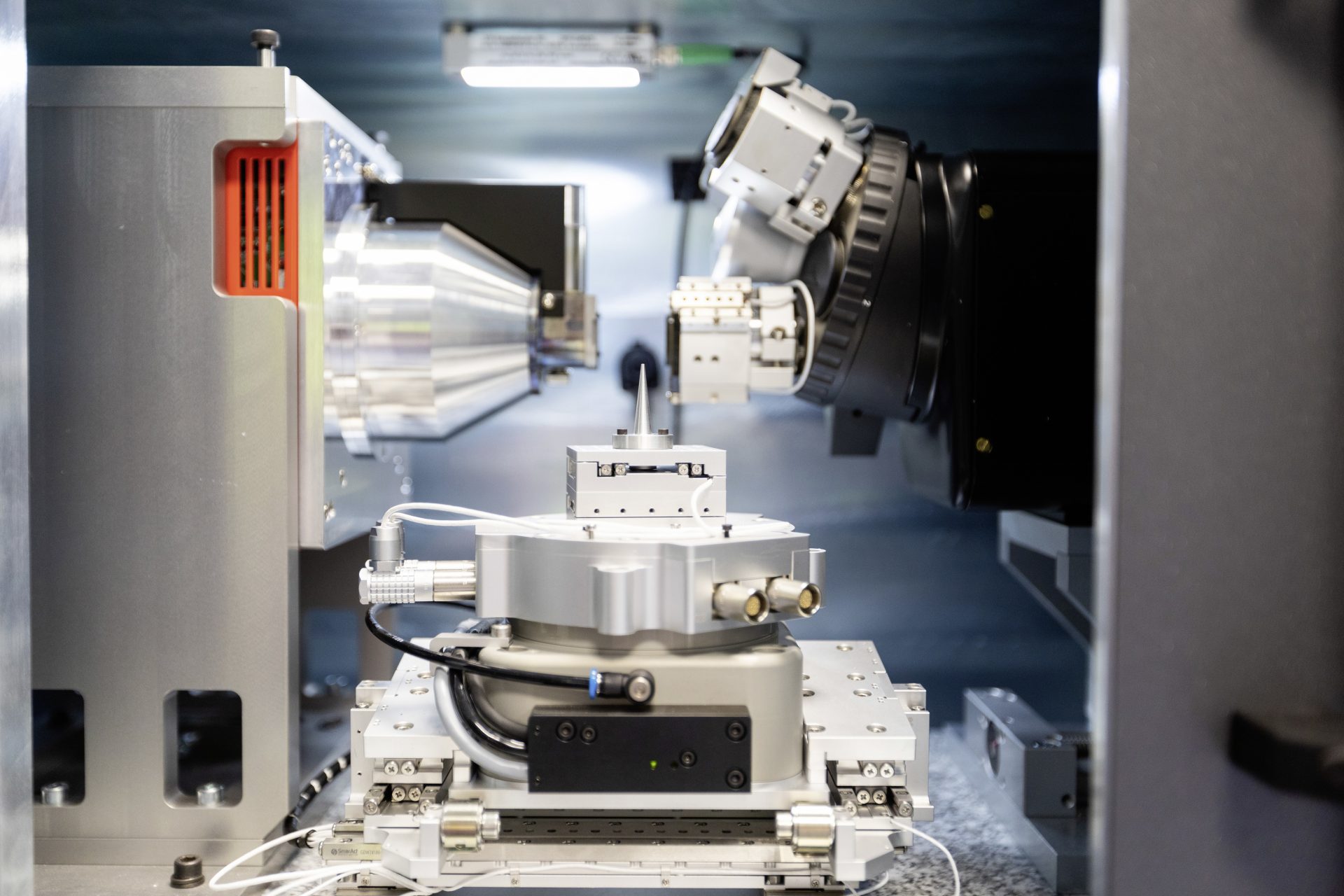

Volkswagen Group Components ha inaugurado en Salzgitter uno de los laboratorios de investigación y desarrollo de celdas más modernos de Europa. De este modo, la compañía alemana da el siguiente paso hacia el desarrollo y producción de sus propias celdas de batería.

«Con la apertura de los laboratorios, hemos alcanzado el siguiente hito estratégico; ahora estamos impulsando los preparativos para la producción propia de celdas con todo nuestro esfuerzo», afirma Thomas Schmall, responsable de la hoja de ruta de la tecnología de baterías y carga en todas las marcas del Grupo volkswagen.

Producción a gran escala para 2025

Está previsto que la nueva celda para baterías de coches eléctricos está lista para ser producida a gran escala en la Gigafactoría de Salzgitter a partir de 2025. Como decimos en el titular de esta noticia, esto es solo el principio porque para 2030, el grupo automovilístico espera tener en funcionamiento seis fábricas de celdas en Europa junto con socios con una capacidad de producción de 240 GWh. Probablemente, en Salzgitter se producirán celdas con una capacidad anual de 40 GWh.

En el nuevo laboratorio de Salzgitter será donde se lleven a cabo las pruebas de materiales, de garantía de calidad y la supervisión en serie de las celdas para las baterías. De los aproximadamente 500 empleados del Centro de Excelencia (CoE) de Baterías en Salzgitter, unos 160 están actualmente involucrados en el desarrollo de las celdas. Para finales de 2022, se espera que el CoE aumente a más de 1.000 empleados, incluidos unos 250 expertos en investigación, análisis y desarrollo de materiales y formatos de celdas adecuados.

Los nuevos laboratorios permitirán realizar amplios programas de pruebas de celdas con hasta 200 métodos analíticos diferentes y desarrollar nuevas formulaciones en una superficie inicial de 2.500 metros cuadrados. Aquí se utilizan tecnologías de vanguardia para poner a prueba las celdas. Por ejemplo, Salzgitter cuenta con uno de los pocos microscopios electrónicos de barrido del mundo para detectar el litio. Otros equipos incluyen un campo de pruebas altamente automatizado para comprobar el rendimiento de las celdas y los signos de envejecimiento durante la carga y descarga rápidas. La prueba incluye celdas que pueden cargarse del 5 al 80 por ciento de la batería en 12 minutos.

Se espera que la nueva celda unificada genere sinergias y reduzca los costes de las baterías hasta en un 50%. Lo que supone un paso más para el lanzamiento de vehículos eléctricos a precios populares.

Todo lo que tienes que saber sobre la recarga de vehículos eléctricos

Los mejores cargadores de coches eléctricos del mercado 2021

Periodista de cuándo se maquetaba con tipómetro (no, no hace tanto...). Toda una vida dedicada a escribir sobre cómo la movilidad cambia (para bien) la vida de las personas. Ahora, con enchufe