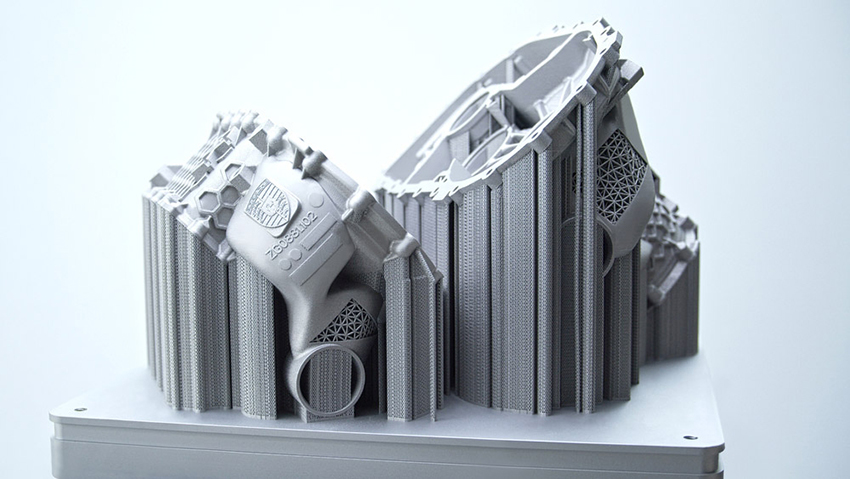

Porsche acaba de desarrollar una carcasa para motores eléctricos utilizando un sistema de impresión 3D. La carcasa de la unidad compuesta por el motor y la caja de cambios se ha fabricado mediante un proceso aditivo con fusión láser. Además, superó sin problema todas las pruebas de calidad y de estrés de materiales.

Hemos hablado otras veces de las tecnologías innovadoras de Porsche. Ésta, concretamente, resulta de lo más innovadora.

La carcasa de aleación fabricada con un sistema de impresión 3D es más ligera que una de fundición convencional; además, reduce el peso total en aproximadamente un 10%. La estructura, de carácter especial gracias a la fabricación aditiva, duplica la rigidez habitual en las zonas de alta tensión, explica la marca.

Otra ventaja de este sistema es que permite integrar numerosas piezas. Eso agiliza considerablemente el trabajo de montaje y aporta ventajas directas a la calidad final del producto.

Según Porsche, la impresión 3D abre nuevas oportunidades en el desarrollo y la fabricación de piezas de bajo volumen. Actualmente, la marca está dando impulso a la fabricación aditiva para mejorar las piezas que se someten a fuertes tensiones.

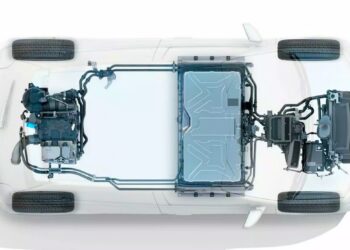

La cubierta para el sistema de propulsión con impresión 3D, que se acaba de fabricar ahora, cumple con los requisitos de alta calidad. Este componente da cabida tanto al motor eléctrico como a la caja de cambios de dos velocidades. Está diseñada para su uso en el eje delantero de un vehículo deportivo.

Fabricación aditiva

La marca detalla el desarrollo y ejecución de las piezas. Explican que ningún otro proceso de fabricación ofrece tantas posibilidades y una implementación tan rápida como la impresión 3D. Los datos de diseño pueden ser introducidos en la impresora directamente desde el ordenador, sin pasos intermedios como la fabricación de herramientas. Las piezas se crean mediante capas a partir de polvo de aleación de aluminio. Esto hace posible la fabricación de moldes como carcasas con conductos de refrigeración integrados de casi cualquier geometría.

Cada capa se funde y se mezcla con la anterior, para lo cual hay diversas tecnologías disponibles. En este caso, la carcasa del sistema de propulsión eléctrico hecha de polvo de metal de alta pureza se ha fabricado utilizando la fusión de metales por láser (LMF). En este proceso, un rayo láser calienta y funde la superficie del polvo correspondiente al contorno de la pieza.

La mejora de la propulsión eléctrica comenzó con la integración en el diseño de varios componentes, entre ellos: los rodamientos, el sistema de refrigeración y el suministro de aceite.

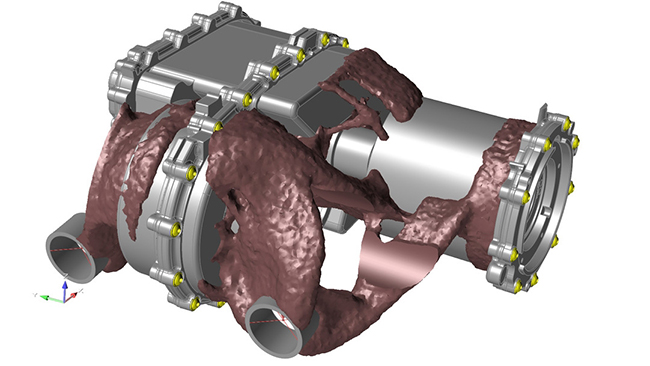

A esto le siguió el proceso informatizado para calcular las cargas e interfaces. La determinación de las líneas de carga fue hecha sobre esta base. El siguiente paso en el método de desarrollo virtual fue la optimización de las trayectorias de carga; se realizó mediante la integración de las llamadas estructuras de red. Estas estructuras responden a patrones naturales que, por ejemplo, pueden verse en formas similares en huesos o plantas.

Particularidades de la impresión 3D

Porsche continúa explicando que la amplia libertad de diseño que ofrece la impresión en 3D también necesita requerimientos específicos. Entre ellos, que los ingenieros tengan en cuenta el hecho de que las piezas se producen capa a capa por fusión. Si hay grandes protuberancias en la forma, puede que haya que planificar elementos de apoyo como nervaduras. Sin embargo, éstos no deben extenderse a los conductos transmisores de material. Por lo tanto, es importante considerar ya en la fase de diseño la dirección en la que se construyen las capas.

Con la tecnología de máquinas disponible actualmente, la impresión 3D del primer prototipo de carcasa se alargó durante varios días. Tuvieron que realizar dos procesos de fabricación debido a su tamaño. Con las últimas generaciones de maquinaria, es posible reducir este tiempo en un noventa por ciento y fabricar todo el componente de una sola vez.

El peso de las piezas de la carcasa se ha rebajado en un 40% debido a la integración de funciones y a la optimización de la topología. Esto representa un ahorro de peso de alrededor del 10% para todo el sistema de propulsión.

Al mismo tiempo, la rigidez aumenta significativamente. Aunque el grosor de las paredes de la cubierta es de 1,5 milímetros, la rigidez del sistema -motor y caja de cambios incluidos- ha aumentado un 100%. Además, la forma de panal de estas estructuras reduce las oscilaciones de las finas paredes y mejora considerablemente la acústica.

La tecnología de fabricación mediante el sistema de impresión 3D es interesante para Porsche desde el punto de vista técnico y económico. Concretamente, para las ediciones especiales y otros productos de fabricación en pequeña serie, así como para el mundo de la competición.