El Grupo BMW ha anunciado que ha entrado en funcionamiento la primera línea de recubrimiento de células en su planta de Leipzig. La compañía también informa de que la producción de componentes electrónicos también está ganando impulso.

Además, en 2024, las dos líneas de montaje de módulos existentes se complementarán con una tercera, así como con otras cuatro líneas de recubrimiento de células y otras dos líneas de montaje de baterías de alto voltaje. Las cuatro líneas de revestimiento entrarán en funcionamiento en serie a lo largo de este año, en intervalos aproximados de dos meses.

Para cumplir su objetivo de que los vehículos totalmente eléctricos representen al menos la mitad de todas las ventas en 2030, el Grupo BMW está invirtiendo más de 800 millones de euros para establecer y desarrollar la producción de componentes electrónicos en la planta de BMW en Leipzig.

Markus Fallböhmer, jefe de Producción de Baterías del Grupo BMW, señala:

«A partir de 2024, nuestra planta de Leipzig será capaz de ejecutar toda la cadena de procesos para la producción de baterías de alto voltaje. Así que haremos una importante contribución a la transformación hacia la electromovilidad».

¿Cómo trabaja la línea de recubrimiento?

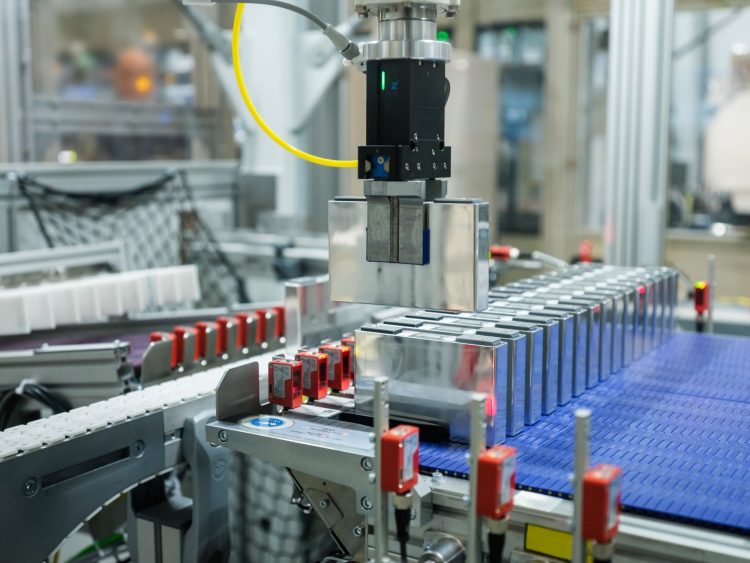

La nueva línea de recubrimiento tiene la capacidad de procesar más de 10 millones de células al año, unas 2.300 por hora.

Ests células revestidas son utilizadas en la línea de producción de módulos de baterías de Leipzig, para fabricar módulos para los BMW i4 y BMW iX1 totalmente eléctricos. Otra línea de la fábrica produce módulos de baterías para el BMW iX.

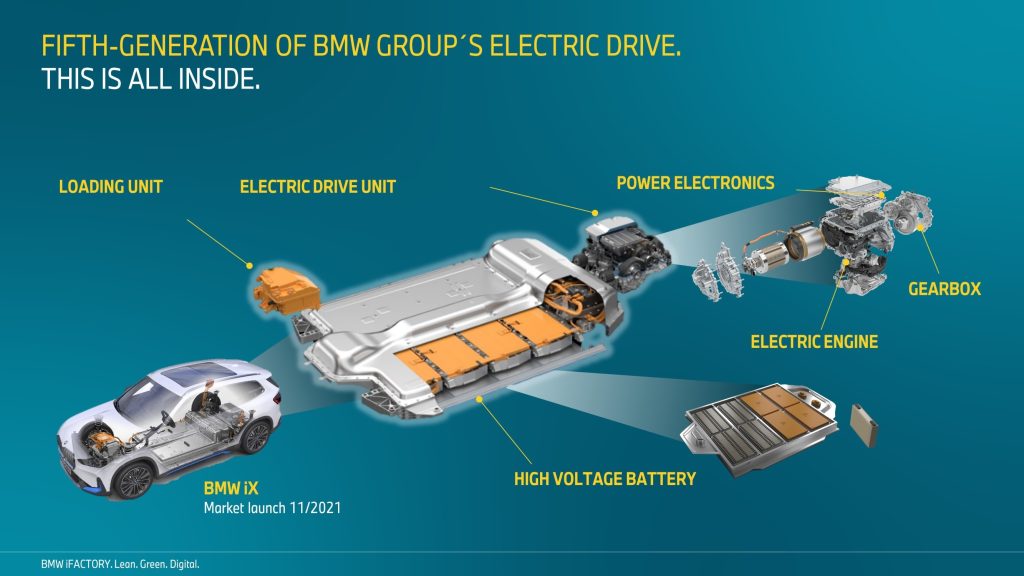

Las fases de la producción de baterías de alto voltaje de BMW

Son 3 las fases, en procesos muy automatizados, las que se llevan a cabo para la producción de baterías de alto voltaje: recubrimiento de las células, producción de los módulos y montaje de la propia batería.

El Grupo BMW adquiere sus células a socios que las fabrican exactamente según las especificaciones. El tipo que se utiliza depende del vehículo en cuestión y se elige para garantizar las mejores características posibles.

El revestimiento de las células de iones de litio consiste primero en pretratar y modelar su superficie con láser. Para ello, el rayo láser «cincela» una textura en el exterior de la célula no revestida para aumentar su superficie y reducir la tensión superficial de la carcasa de aluminio. A continuación, las células se limpian con plasma para eliminar las partículas de suciedad y los óxidos. Juntos, estos dos procesos mejoran la adhesividad de la superficie, lista para aplicar el revestimiento. Éste se administra mediante una máquina especialmente desarrollada que recubre las células en dos capas, que luego se endurecen por UV y ofrecen el mejor aislamiento posible para las células. Por último, se lleva a cabo un proceso de control de calidad de tres etapas totalmente automatizado en el que se inspeccionan el grosor y la calidad de la superficie del revestimiento. Del mismo modo, se realiza una prueba de alta tensión para garantizar que el revestimiento está totalmente libre de defectos.

Una vez efectuado el revestimiento, las celdas de las baterías se ensamblan en unidades más grandes: los módulos. Al terminar este proceso, se colocan en una carcasa de aluminio junto con las unidades de control y refrigeración y los conectores que los unirán al vehículo. El tamaño y la forma de la carcasa y el número de módulos que contiene dependen de la variante del vehículo. Así, cada coche recibe la batería de alto voltaje más adecuada.

Te puede interesar

- Un sueño hecho realidad, una batería infinita que no pierde prestaciones por mucho que la recargues

- Este es el primer coche eléctrico sin baterías del mercado; promete llegar a los 1.000 km de autonomía

- 5 preguntas (y sus respuestas) sobre las baterías de los coches…

Licenciado en Periodismo por la Universidad Complutense de Madrid. Cuento con más de 7 años de experiencia en el ámbito de los coches eléctricos. Con gran interés por la movilidad sostenible y la tecnología, me especializo en el ánalisis de tendencias y novedades en el sector, particulamente en los desarrollos procedentes de China, un mercado clave para el futuro de la automoción.