AIMPLAS, Instituto Tecnológico del Plástico, trabaja en un innovador sistema seguro, inteligente, eficiente y sostenible. Permite reemplazar los módulos de batería descargados por baterías ya cargadas. Las investigaciones forman parte del proyecto SMART5G, financiado por la Agencia Estatal de Investigación (AEI) y los fondos europeos ‘NextGeneration’.

Específicamente, el proyecto impulsa el diseño y desarrollo de una estación de recarga y sustitución de baterías para la movilidad ligera. Aún más, se trata de un sistema que facilita el intercambio rápido de baterías mediante la carga con energía solar; además, predice el consumo de energía gracias al uso de algoritmos de Inteligencia Artificial (IA). A todo ello, se añade la creación de una plataforma inteligente de gestión energética que elimina riesgos de interferencia por electromagnetismo y mejora la seguridad.

La movilidad sostenible, según ha explicado Begoña Galindo, investigadora en Movilidad Sostenible de AIMPLAS, es:

«Una prioridad estratégica a nivel local, nacional, europeo y global. Por ello, es imprescindible impulsar nuevas soluciones tecnológicas que garanticen una movilidad segura, conectada e inteligente, aplicada tanto a vehículos individuales, como de reparto, y que reduzca las emisiones de CO2. Para garantizar una alta seguridad y protección frente a posibles interferencias electromagnéticas: con SMART5G se están generando materiales compuestos ligeros protegidos por apantallamiento electromagnético (EMI) que optimizan estos nuevos modelos».

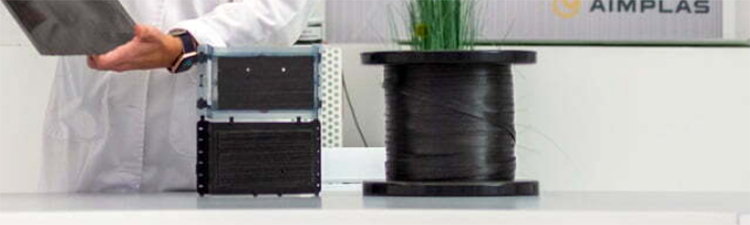

Compuestos termoplásticos para carcasas de batería

Asimismo, la iniciativa propone una innovadora carcasa de batería estructural sostenible para automóviles ligeros. Se basa en un compuesto termoplástico de fibra larga reutilizable y reciclable con funcionalidades duales: aditivos ignífugos y partículas de apantallamiento electromagnético (EMI).

Esta nueva solución aumenta la autonomía del vehículo al reducir su peso en comparación con las carcasas metálicas habituales. Por tanto, reduce los costes y el consumo energético, así como la huella de carbono.

Al respecto, la investigadora ha añadido:

«Los compuestos de matriz termoplástica pueden desempeñar un papel clave en la industria del siglo XXI. Ofrecen grandes ventajas en términos de peso reducido, alta rigidez y resistencia específica comparable a los materiales metálicos. Por ello, la nueva generación de coches eléctricos está apostando por el uso de estos materiales plásticos. Hacen posible un diseño libre y una reducción de peso de alrededor del 40%».

En este proyecto, AIMPLAS trabaja junto con las empresas ITERA Mobility Engineering, ELIX Polymers y la Universitat de València (UV). Su financiación parte del Ministerio de Ciencia e Innovación y la Agencia Estatal de Investigación, así como con fondos europeos NextGenerationEU/PRTR.

Otros proyectos de AIMPLAS

AIMPLAS es un Centro Tecnológico con más de 30 años de experiencia en el sector del plástico. Aporta soluciones a las empresas, en toda la cadena de valor, desde fabricantes de materia prima a transformadores y usuarios finales.

Además del proyecto referido, tienen otro que también está orientado a baterías de coches eléctricos: VETERIA21. El objetivo de éste es: optimizar los procesos de transformación de los composites termoplásticos para lograr mejorar sus propiedades para sustituir metales en las carcasas de baterías de vehículos eléctricos. De esta forma, se obtendrá una reducción de su peso y, por tanto, del consumo de batería. Todo ello, sin dejar a un lado la sostenibilidad y circularidad de las nuevas soluciones.

Actualmente, los módulos de las baterías de ion-Li son de gran tamaño y peso, ya que suelen fabricarse de acero inoxidable y aluminio. Esto hace que entre el 20% y el 30% del peso de los vehículos eléctricos corresponda al peso de las baterías. Según Begoña Galindo:

“En general, el 73% del peso de un vehículo corresponde a sus componentes metálicos y los composites termoestables son una alternativa ligera para la construcción de carcasas para las baterías, pero en su contra juegan la reciclabilidad y la cadencia de producción. Por este motivo, una buena alternativa son los composites termoplásticos”.

Los composites termoplásticos son tendencia en el aligeramiento de peso en vehículos por varias razones aparte de su bajo peso. Concretamente por: su alta resistencia mecánica; su adaptabilidad a diferentes procesos de fabricación; los tiempos de ciclo de fabricación cortos; la posibilidad de combinación con otros materiales o soldabilidad; y su adaptación a la economía circular por su facilidad de reciclado.

También te puede interesar: