En un coche eléctrico, la batería es la encargada de almacenar y transmitir energía al motor. Para dar la importancia que debe a este elemento, SEAT ha querido pormenorizar el ensamblaje de una batería: desde las mismas materias primas hasta la incorporación al vehículo. Francesc Sabaté, responsable del Test Center Energy (TCE), el centro de investigación y desarrollo de baterías de SEAT S.A. es el encargado de explicarlo.

Hablamos hace unos meses del Test Center Energy de SEAT. Entonces hacíamos referencia a su papel innovador y a su importante labor. Empezábamos diciendo:

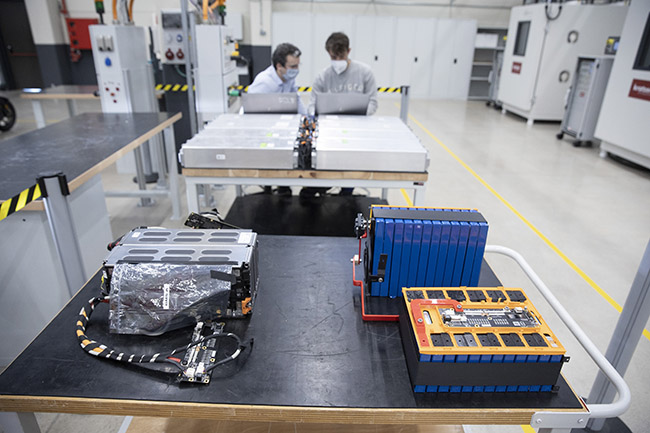

SEAT S.A. acabó 2021 inaugurando el Test Center Energy (TCE), un centro pionero de investigación y desarrollo de baterías para coches eléctricos e híbridos enchufables. Todo un laboratorio orientado a impulsar la electrificación en España y transformar el país en un hub europeo líder en movilidad eléctrica».

En esa línea, el fabricante abrió las puertas del centro, explicando las funciones que realizaba. Ahora, explica cómo es la pieza que es el corazón del coche eléctrico.

La batería

La importancia de la batería en la actualidad es innegable, ya que sin ella no es posible el camino hacia la electrificación. Pero, ¿qué es realmente una batería, de qué está hecha, qué pasos sigue su ensamblaje hasta llegar al vehículo?

La respuesta empieza por sus materias primas, por los cuatro minerales fundamentales para su fabricación: Litio, níquel, manganeso y cobalto (Li, Ni, Mn y Co). Así explica Francesc Sabaté la cuestión de las materias primas:

“Tras su extracción, se tratan de manera química para conseguir el material activo cuyas reacciones permiten almacenar y disponer de energía”.

Con este material activo se crean los electrodos, es decir, los elementos que almacenan la energía, que se encapsulan en las celdas.

Base de la batería

Indica Sabaté:

“Las celdas son la unidad mínima de almacenaje de energía”.

En ellas se agrupan el electrodo positivo (ánodo) y el negativo (cátodo) con un separador que evita el contacto entre ellos. Estos electrodos son los encargados de traspasar la energía. Además, señala Sabaté:

“Cada celda tiene una tensión eléctrica de 3,7 Voltios”.

Esta tensión es la equivalente a lo que necesita, por ejemplo, una linterna LED. Sin embargo, para mover un coche eléctrico se requieren unos 400 Voltios, por lo que es necesario conectar casi 300 celdas en serie.

Interconexión entre celdas

Para interconectar las celdas, se juntan en grupos por módulos, que a su vez unidos en pack crean la batería.

Entre los módulos se disponen conectores para asegurar el flujo de energía. Pero también su comunicación con: la BMCe (la electrónica de control del vehículo) y las CMC (las placas electrónicas que monitorizan el estado de cada una de las celdas).

Así, explica el ingeniero:

“Solo se le tiene que sumar el sistema de refrigeración y las carcasas y tenemos una batería lista para ser ensamblada en el vehículo”.

Las pruebas

Para asegurar la calidad y el rendimiento de las baterías, es necesario testarlas frente a cualquier condición. SEAT lleva a cabo estas pruebas en el Test Center Energy. Allí se realizan hasta 6.000 ensayos completos al año del sistema de alto voltaje. Además, las baterías se someten a una media de 17.500 horas de pruebas y simulaciones. Como ejemplo, los test climáticos con rangos de 80ºC de diferencia de temperaturas.

Las instalaciones del Test Center Energy se extienden por 1.500 metros cuadrados y están en funcionamiento las 24 horas todos los días de la semana. Explica Sabaté al respecto:

“Ponemos al límite las baterías para garantizar un rendimiento óptimo en cualquier circunstancia”.

Un paso más, añade SEAT, en su apuesta por impulsar la electrificación en España.