Volvo Cars ha anunciado una fuerte inversión de 10.000 millones de coronas suecas (unos 958 millones de euros) en su planta de Torslanda (Suecia). El propósito de la marca es preparar la planta para la siguiente generación de coches eléctricos. Tendrán más autonomía, una carga más rápida, costes inferiores y con nuevos niveles de seguridad y sostenibilidad.

Como parte de las inversiones planificadas, la empresa introducirá una serie de tecnologías y procesos de fabricación nuevos y más sostenibles en la planta. Entre ellos, la introducción de una mega fundición de piezas de carrocería de aluminio; una nueva planta de ensamblaje de baterías; así como talleres de pintura y ensamblaje final completamente renovados.

Las inversiones siguen al reciente anuncio del acuerdo entre Volvo y Northvolt, la compañía de celdas de batería. Hablamos de él recientemente y decíamos:

“Volvo y Northvolt han anunciado la construcción de una gigafactoría de baterías en Gotemburgo (Suecia). La construcción de la planta comenzará en 2023 y producirá celdas de batería de última generación para los próximos coches eléctricos de Volvo y Polestar”.

Ambos planes de inversión representan nuevos pasos hacia la ambición de Volvo Cars de ser una empresa de automóviles totalmente eléctricos para 2030.

Según ha explicado Håkan Samuelsson, director ejecutivo de Volvo:

“Con estas inversiones damos un paso importante hacia nuestro futuro totalmente eléctrico y nos preparamos para Volvos eléctricos aún más avanzados y mejores. Torslanda es nuestra planta más grande. Desempeñará un papel crucial en nuestra transformación en curso a medida que avanzamos para convertirnos en un fabricante de automóviles eléctricos puros para 2030”.

Novedades de Torslanda

Entre las novedades más importantes de la planta de Torslanda:

- La introducción de la mega fundición de piezas de carrocería de aluminio para la próxima generación de modelos Volvo eléctricos.

La mega fundición aportará una serie de beneficios en términos de sostenibilidad, coste y rendimiento del automóvil durante su vida útil. Volvo Cars señala que es uno de los primeros fabricantes de automóviles en invertir en este proceso.

Fundir las partes principales de la estructura del piso del automóvil en una sola pieza de aluminio reduce el peso. Además, y a la vez, mejora la eficiencia energética y, por tanto, la autonomía eléctrica del coche. Esto también permite a los diseñadores de Volvo utilizar de manera óptima el espacio disponible dentro de la cabina y el área del equipaje. Con ello, también aumentan la versatilidad general del automóvil.

Otros beneficios de la mega fundición incluyen una menor complejidad en el proceso de fabricación. Eso, a su vez, genera ahorros de costes, en términos de uso de materiales y logística. En consecuencia, se reduce también la huella ambiental general en las redes de fabricación y cadena de suministro.

Otras novedades

- Además, una nueva planta de ensamblaje de baterías integrará celdas y módulos de batería en la estructura del piso del automóvil. Mientras, el taller de ensamblaje se está remodelando para albergar automóviles totalmente eléctricos de próxima generación. Como ejemplo: con un nuevo «punto de unión» donde la carrocería superior y el suelo del coche se encuentran por primera vez.

- También se remodelarán las áreas de logística, mejorando el flujo de materiales y optimizando el transporte de mercancías y repuestos a la planta. Asimismo, se invertirá en instalaciones alrededor de la planta, como: áreas de descanso, vestuarios y oficinas, mejorando el ambiente de trabajo para los empleados.

Preparándose para el futuro

Javier Varela, jefe de ingeniería y operaciones de Volvo Cars, ha explicado:

“Hoy es un gran día para la planta de Torslanda, ya que la estamos preparando para el futuro con este paquete de inversión.

Nuestro futuro como empresa es completamente eléctrico y eso requiere una variedad de actualizaciones en toda la planta. Así se garantizará que Torslanda pueda continuar fabricando autos eléctricos premium de la más alta calidad”.

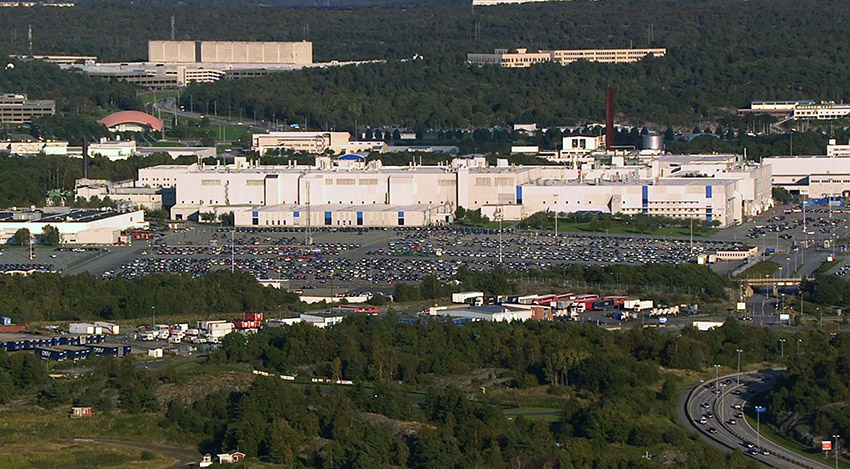

La planta de Torslanda tiene una capacidad de producción anual de 300.000 automóviles. Inaugurada en abril de 1964 por el rey sueco Gustaf VI Adolf. Actualmente, la planta de Torslanda opera en tres turnos y emplea a unas 6.500 personas.