Volkswagen Group Components ha inaugurado la primera planta para el reciclaje de baterías de automóviles eléctricos en Salzgitter. Las instalaciones funcionan ya en fase piloto, de esta forma el Grupo Volkswagen da otro paso hacia la «responsabilidad integral y sostenible de toda la cadena de valor de la batería del vehículo eléctrico«.

Hace tiempo que Volkswagen trabaja para reducir las emisiones contaminantes derivadas de la producción de vehículos. El VW ID.3 se ha convertido en el primer coche cero emisiones desde su fabricación. Con la puesta en marcha de la planta de reciclaje de baterías de Salzgitter, la compañía tratará de recuperar materias primas valiosas como el litio, el níquel, el manganeso y el cobalto en circuito cerrado junto con el aluminio, el cobre y los plásticos, consiguiendo a largo plazo una tasa de reciclaje superior al 90%.

Hace tiempo que Volkswagen trabaja para reducir las emisiones contaminantes derivadas de la producción de vehículos. El VW ID.3 se ha convertido en el primer coche cero emisiones desde su fabricación. Con la puesta en marcha de la planta de reciclaje de baterías de Salzgitter, la compañía tratará de recuperar materias primas valiosas como el litio, el níquel, el manganeso y el cobalto en circuito cerrado junto con el aluminio, el cobre y los plásticos, consiguiendo a largo plazo una tasa de reciclaje superior al 90%.

Una planta de reciclaje de baterías que ya no se pueden utilizar para otros fines

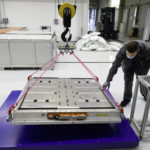

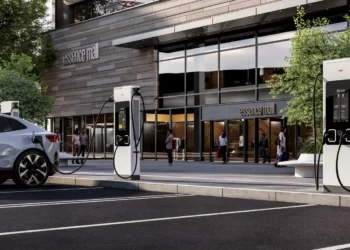

La excepcional característica de la planta de Salzgitter es que solo recicla baterías que ya no se pueden utilizar para otros fines. «Antes de que se recicle la batería, un análisis determina si todavía es lo suficientemente potente como para que se le dé una segunda vida en los sistemas de almacenamiento de energía móviles, como la estación de carga rápida flexible o el robot de carga móvil, por ejemplo», explica VW en un comunicado.

Respecto a las previsiones, desde la compañía automovilística alemana calculan que la planta podrá reciclar hasta 3.600 sistemas de baterías por año durante la fase piloto, lo que equivale a aproximadamente 1.500 toneladas. En el futuro, el sistema se puede ampliar para manejar cantidades más grandes, ya que el proceso se optimiza constantemente.

Un proceso de reciclaje en cuatro pasos

“El Grupo Volkswagen Componentes ha dado un paso más en su responsabilidad integral sostenible de la batería como un componente clave de la movilidad eléctrica”, ha dicho Thomas Schmall, responsable de la División Técnica del Comité Ejecutivo de Volkswagen AG y presidente del Comité Ejecutivo de Volkswagen Group Components. «Estamos implementando el ciclo de materiales reciclables sostenibles y desempeñamos un papel pionero en la industria en una temática orientada al futuro con un gran potencial para la protección del clima y el suministro de materias primas».

El innovador proceso de reciclaje que ahorra CO2 no requiere una fundición de alto consumo energético en un alto horno. Se aplican los siguientes pasos:

- Primero los sistemas de baterías usados se entregan, se descargan y se desmontan

- Después, las partes individuales se muelen en granos en la trituradora y se secan

- Además de aluminio, cobre y plásticos, el proceso también produce un valioso “polvo negro”, que contiene materias primas importantes para las baterías, como litio, níquel, manganeso y cobalto, así como grafito

- Posteriormente, colaboradores especializados llevan a cabo la separación y el procesamiento de las sustancias individuales mediante procesos hidrometalúrgicos, utilizando agua y productos químicos.

“Como consecuencia, los componentes esenciales de las celdas de batería antiguas se pueden utilizar para producir nuevo material catódico”, explica Mark Möller, director de la Unidad de Negocio de Desarrollo Técnico y Movilidad Eléctrica.

“Gracias a la investigación, sabemos que las materias primas de las baterías recicladas son tan eficientes como las nuevas. En el futuro, tenemos la intención de respaldar nuestra producción de celdas de batería con el material que recuperamos. Dado que la demanda de baterías y de las correspondientes materias primas aumentará drásticamente, de esta forma podremos aprovechar hasta el último gramo de material reciclado”, añade Möller.

El ahorro de CO2 se calcula en aproximadamente 1,3 toneladas por batería de 62 kWh fabricada con cátodos hechos de material reciclado y con energía renovable.

Periodista de cuándo se maquetaba con tipómetro (no, no hace tanto...). Toda una vida dedicada a escribir sobre cómo la movilidad cambia (para bien) la vida de las personas. Ahora, con enchufe