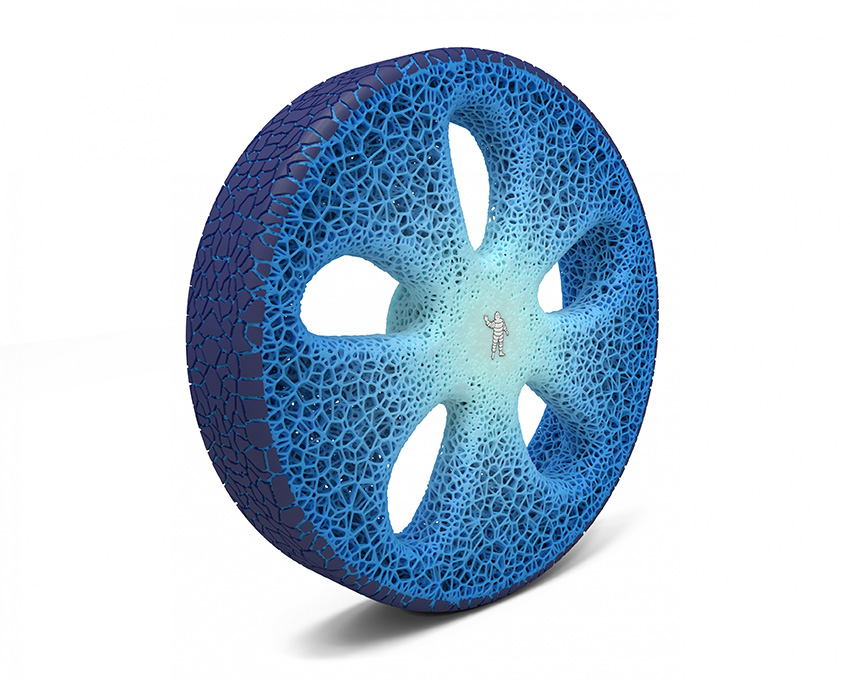

Desde que Michelin presentó en 2017 su prototipo VISION, ha ido avanzando en la producción de neumáticos sostenibles. El VISION fue la base de esa evolución, un neumático sin aire, conectado, recargable y ecológico. Además, Michelin muestra, por increíble que parezca, dónde se encuentran ahora y cómo reciclan envases como tarrinas de yogurt, bandejas alimentarias o paneles aislantes. Y son sólo un ejemplo.

Un neumático Michelin es un producto de alta tecnología, compuesto por más de 200 ingredientes. El elemento principal es el caucho natural, pero también incorpora: caucho sintético, metal, fibras y otros componentes que refuerzan la estructura, como el negro de carbono, la sílice o los plastificantes (resinas).

Combinados de la forma ideal, estos materiales interactúan para ofrecer el equilibrio óptimo entre prestaciones, facilidad de conducción y seguridad. Al mismo tiempo, reducen el impacto medioambiental del neumático.

Actualmente, sus neumáticos ya tienen un 30% de materias primas naturales, recicladas o sostenibles.

La propia marca tiene un interesante y simpático vídeo explicativo de cómo “cocinan“ sus neumáticos. Todo un ejemplo de lo que significa la economía circular y la sostenibilidad en este sector.

Michelin I+D+i

Más de 6.000 personas trabajan en siete centros de investigación y desarrollo de Michelín en todo el mundo. Son ingenieros, investigadores, químicos y desarrolladores y dominan, entre todos, 350 áreas de especialización. Ellos han hecho posible la presentación de 10.000 patentes de Michelin, que abarcan el diseño y la fabricación de los neumáticos.

Además, todos se afanan por encontrar las recetas que mejoren la seguridad, la duración, la manejabilidad y otras prestaciones de los neumáticos. Mientras, y al mismo tiempo, no olvidan su compromiso de contribuir al objetivo de lograr que los neumáticos sean 100% sostenibles en 2050.

Acuerdos con empresa innovadoras

Michelin también es consciente de que la velocidad y la naturaleza de la innovación requieren nuevas formas de cooperación. En consecuencia, han establecido acuerdos con empresas y startups innovadoras cuyos avances ofrecen perspectivas ilimitadas.

Las tecnologías desarrolladas van mucho más allá del mundo del neumático. Eso permitirá su aplicación en otras industrias que se beneficiarían igualmente de la utilización de materias primas recuperadas e infinitamente reutilizables. Estas tecnologías también ayudarán a reciclar el poliestireno y a recuperar el negro de carbón o el aceite de pirólisis de los neumáticos usados.

Además, el fabricante está ampliando sus líneas de negocio para abarcar otros aspectos de la movilidad, especialmente basadas en hidrógeno.

BioButterfly

Desde 2019, Michelin trabaja con Axens e IFP Energies Nouvelles en este proyecto. Se centra en la producción de butadieno de origen vegetal para sustituir al butadieno obtenido del petróleo.

Utilizando la biomasa procedente de madera, cascarilla de arroz, hojas, tallos de maíz y otros residuos vegetales, se podrían incorporar al proceso de fabricación de los neumáticos Michelin hasta 4,2 millones de toneladas de virutas o astillas de madera cada año.

Acuerdo con Pirowave

El acuerdo, de 2020, permite producir estireno reciclado a partir del plástico que se encuentra en envases. Como ejemplo, es el de las tarrinas de yogur, las bandejas alimentarias o los paneles aislantes.

El estireno es un monómero utilizado para la fabricación de poliestireno; pero también se utiliza para producir caucho sintético, usado en la fabricación de neumáticos y en una amplia variedad de productos de consumo. Con el tiempo, cada año podrían reciclarse el equivalente a 42.000 millones de envases de yogur para obtener materia prima para la fabricación de neumáticos Michelin.

Junto a Carbios

Este proyecto utiliza enzimas para deconstruir los residuos de plástico PET en sus monómeros puros originales.

Así, pueden recuperarse y reutilizarse infinitamente estos residuos para fabricar nuevos plásticos PET. Uno de estos plásticos recuperados es el hilo de poliéster utilizado en la fabricación de neumáticos. Alrededor de 4.000 millones de botellas de plástico podrían reciclarse anualmente para fabricar neumáticos Michelin.

Planta de reciclaje integral

Junto a Enviro, Michelin va a poner en marcha su primera planta de reciclaje integral de neumáticos. Esta compañía sueca ha desarrollado y patentado una tecnología especial para recuperar el negro de carbón, el aceite de pirólisis, el acero, el gas y otros materiales en el proceso de reciclado de los neumáticos usados. Esto permitirá reciclar la totalidad de cada neumático al final de su vida útil. Asimismo, reutilizar el material en distintos procesos de producción basados en el caucho.

Consorcio europeo BlackCycle

Michelin también participa en este proyecto, coordinado por el propio grupo Michelin y financiado por la Unión Europea. Reúne a 13 entidades del sector público y privado, cuatro de ellas españolas. Su objetivo: diseñar procesos de producción de neumáticos nuevos a partir de neumáticos fuera de uso.