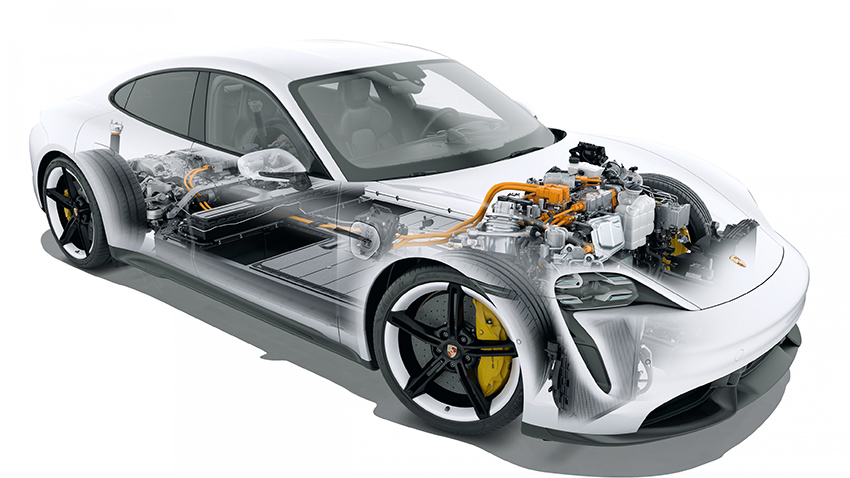

Porsche ha explicado en detalle el funcionamiento de los motores eléctricos, a través del del Taycan, en su revista Christophorus. Los 12.000 Nm de par son, sin duda, una ‘fuerza abrumadora’ que, de golpe, lanza el deportivo eléctrico. Pero… ¿cómo consigue Porsche esas cifras? La marca desgrana el trabajo que realizan los motores eléctricos y cómo actúan en el Taycan.

Remonta Porsche su deseo de innovación a los tiempos en que surgió la propia marca, de la mano de Ferdinand Porsche, empezando el siglo XX. Entonces, Porsche desarrolló sus primeros motores eléctricos en los cubos de las ruedas, consiguiendo el primer automóvil con tracción total.

Los tiempos han cambiado. Los sencillos motores de corriente continua de entonces han evolucionado y sofisticado de manera increíble. Pero hay algo que es común a todos desde su origen: el magnetismo. Porsche lo explica. Un imán se compone de un polo norte y un polo sur; los polos distintos se atraen y los iguales, se repelen. Todos hemos probado este principio físico.

Por un lado, sigue explicando la marca, están los imanes permanentes, que se basan en el efecto de las partículas elementales. Por otra parte, los campos magnéticos también se crean cuando se mueve una carga eléctrica:

“Para amplificar el electromagnetismo, el conductor de corriente de un motor eléctrico está dispuesto para formar una bobina. Los electroimanes y, en función del diseño del motor, también los imanes permanentes, están dispuestos en dos componentes. La parte fija se llama estátor, la parte giratoria es el rotor. La conexión y desconexión sucesiva de la tensión eléctrica crea fuerzas de atracción y repulsión que generan el movimiento de rotación del rotor”.

Motores eléctricos PSM y ASM

Los fabricantes de automóviles emplean dos tipos de motores eléctricos: el síncrono (PSM) y el asíncrono (ASM). Aunque es más rentable y utilizado el asíncrono, Porsche utiliza el PSM. La causa estriba en que ofrece un mayor rendimiento continuo, porque se sobrecalienta con menos facilidad y, así, no ha de regularse a la baja.

El motor síncrono de Porsche se alimenta y controla mediante una electrónica de potencia con corriente alterna trifásica: las revoluciones del motor se determinan mediante la frecuencia de esta tensión alterna, con la que fluctúa de menos a más en torno al punto cero. Además:

“El inversor de impulsos ajusta la frecuencia del campo giratorio en el estátor de los motores del Taycan y regula así la velocidad del rotor. El rotor tiene imanes permanentes de alta calidad con aleaciones de neodimio-hierro-boro, que se magnetizan permanentemente en el proceso de fabricación mediante un fuerte campo magnético direccional”.

Por otra parte, los imanes permanentes también permiten una buena recuperación de energía durante el frenado. En retención, el motor eléctrico pasa al modo regenerativo y permite que los imanes induzcan tensión y corriente en el bobinado del estátor. De ahí, la buena capacidad de recuperación del motor eléctrico de Porsche, que es una de las características que han evolucionado más en los vehículos eléctricos en los últimos años.

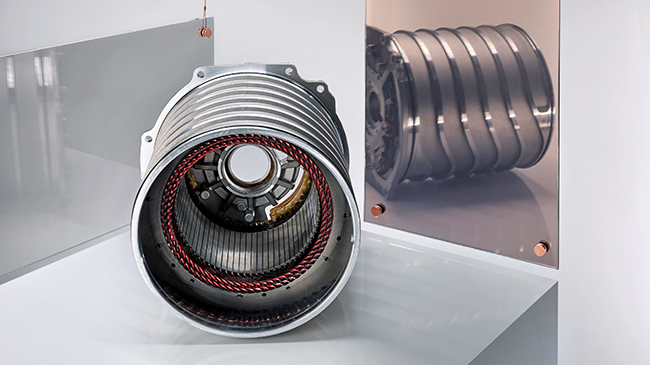

Bobinado de la horquilla

Asimismo, Porsche explica que una de las virtudes de la tecnología de motores eléctricos se encuentra en el bobinado. Y en la marca, esta tecnología es diferente, ya que el bobinado es en horquilla:

“Las bobinas del estátor están formadas por alambres cuya sección no es cilíndrica, sino rectangular. Y, a diferencia de los procedimientos tradicionales, que toman el alambre de cobre de una bobina sin fin, la tecnología de horquilla emplea un proceso de montaje basado en la conformación. Esto quiere decir que el alambre de cobre de corte rectangular se divide en secciones individuales y se dobla en forma de “U». Cada una de esas «horquillas» resultantes tiene una superficie rectangular y actúa como una grapa que apoya en la siguiente (se sueldan mediante láser). Es precisamente ahí donde reside la gran ventaja de este sistema de bobinado, pues permite introducir más cantidad de cobre en el estátor”.

El factor de relleno de cobre de los bobinados tradicionales es de alrededor del 50%, mientras que el de Porsche llega al 70%. Eso permite aumentar las cifras de potencia y par motor en el mismo espacio de montaje. Otra ventaja importante es que el contacto homogéneo del cobre mejora la transmisión de calor y permite una refrigeración más eficiente. Los motores eléctricos convierten más de un 90% de la energía en propulsión.

Sin embargo, como los de combustión, las pérdidas se convierten en calor que es preciso disipar. De ahí, la camisa de agua de refrigeración que llevan.

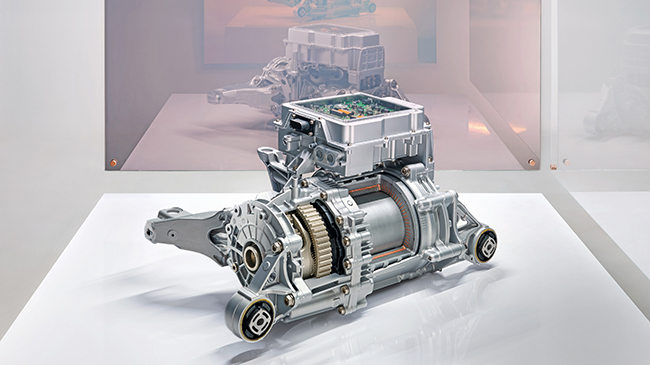

El dispositivo “resolver” de los motores eléctricos PSM

Porsche sigue explicando el funcionamiento de un PSM:

“Para controlar con precisión un motor síncrono de excitación permanente, la electrónica de potencia necesita conocer la posición angular exacta del rotor. Es aquí donde entra en juego el dispositivo conocido como «resolver». Este elemento está compuesto por un rotor hecho de metal conductor, una bobina de ataque y dos bobinas receptoras. La bobina de ataque genera un campo magnético que se transmite a las bobinas receptoras a través de un codificador. Eso hace que en las bobinas receptoras se induzca una tensión cuya posición se ajusta en base a la posición del rotor.

A partir de esta información, el sistema de control puede calcular la posición angular exacta del rotor. Aquí, en el llamado inversor con modulación del pulso, es donde se concentra el saber y la experiencia de Porsche. Este elemento se encarga de convertir la corriente continua de la batería (800 voltios) en corriente alterna y de suministrar esta corriente a los dos motores eléctricos”.

Porsche es el primer fabricante que ha conseguido convertir un nivel de tensión de 800 voltios. Concebido inicialmente para un coche de carreras, su fabricación en serie reduce el peso, el espacio de montaje y el tiempo de carga.

Los motores eléctricos alcanzan hasta 16.000 revoluciones por minuto. El Taycan Turbo S aprovecha este régimen de giro consiguiendo una fuerza increíble:

“En el eje delantero, la transmisión de una sola relación multiplica los 440 Nm de par máximo del motor, hasta convertirlos en cerca de 3.000 Nm a las ruedas. En el eje trasero, la primera marcha convierte los 610 Nm en aproximadamente 9.000 Nm a las ruedas. La segunda marcha sirve para garantizar la eficiencia a alta velocidad”.