El BMW i3 es un coche revolucionario. Pero en un taller esa palabra puede dar miedo, porque quiere decir que no podrá repararlo de la forma estándar. Y para el propietario eso puede significar una prima de seguro más elevada. BMW asegura que la del i3 es similar a la de un Serie 1.

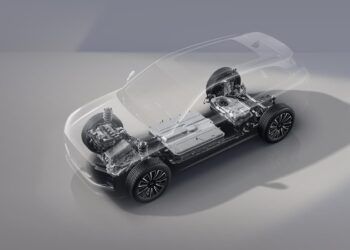

El BMW i3 no solo es diferente porque le impulsa la electricidad. También lo es porque, para lograr un coche ligero, BMW ha utilizado por primera vez, en un coche fabricado en serie, un material como el plástico reforzado con fibra de carbono para el habitáculo, lo que BMW llama “Módulo Life”. Este módulo pesa un 50% menos que uno similar de acero y un 30% de aluminio. El chasis, la batería y el motor los alberga el “Módulo Drive” que está fabricado en aluminio.

En BMWBLOG hemos podido leer un pequeño relato de lo que se puede ver en el BMW North AmericaTraining, el lugar donde los técnicos de los concesionarios aprenden a reparar el i3. A la mayoría de los conductores no les importará mucho la técnica de reparación de los nuevos materiales, pero sí lo compleja y costosa que puede ser por lo que pueda influir en la prima del seguro. Respecto a esto BMW afirma que el coste de las reparaciones de un i3 es similar al de un Serie 1.

La fibra de carbono hasta ahora había que repararla por paneles completos. Por ello BMW ha diseñado el proceso de reparación para que el técnico pueda cortar la pieza de CFRP, quitarla y volver a unirla mediante un pegamento.

El Módulo Drive que alberga motor, suspensión y la batería, al estar fabricado en aluminio, conlleva un proceso de reparación es similar a los de los chasis de otros BMW de aluminio. Su reparación en frío se lleva haciendo desde 2003.

El Módulo Life, la cabina de los ocupantes, constituido por el marco, el techo y los paneles laterales está formados por plástico reforzado con fibra de carbono y diseñado de tal forma que puedan absorber un golpe que normalmente abollaría una carrocería de acero. Para la reparación de las ventanas, rodeadas por fibra, se necesita una herramienta especial de extracción de cristales. Para reparar la fibra de carbono hay que realizar un corte en unos puntos predefinidos de la sección dañada que se encuentran en la parte superior de los pilares. Este corte requiere un dispositivo especial que incorpora un sistema de aspiración de las partículas de fibra. Una vez cortado se sustituye por la nueva sección y se une mediante un pegamento especial. Un procedimiento que no es complicado pero si necesita un alto grado de precisión y que además implica menor tiempo de reparación que los necesitados por un coches estándar. Esto repercute en los costes de mano de obra de las reparaciones y permite que las cuotas de los seguros sean similares a los coches de carrocería de acero.

Fuente: BMWBLOG

Publicista por la Universidad Complutense. Director comercial de publicaciones técnicas del sector de la energía durante doce años. Director de Energy News Events, S.L. desde 2012 difundiendo información en Energynews.es, movilidadelectrica.com e hidrogeno-verde.es. Y por supuesto, organizando eventos como VEM, la Feria del Vehículo Eléctrico de Madrid.